Schaltungsdesign

Dem Schaltungsdesign wird in der Regel die größte Bedeutung hinsichtlich der EMV beigemessen. Zweifelslos spielt dies auch eine sehr wichtige Rolle. Jedoch sie ist nur eine von vielen.

Erwarten Sie daher bitte nicht, dass dieser Beitrag alle EMV-Probleme löst. Dazu ist die EMV zu komplex.

Deshalb gibt es auch keine allgemeingültigen Regeln nach dem Motto „Beachte dies und das bei der Schaltung, dann bestehst du die Tests“. Es gibt jedoch einige grundlegende Aspekte, die für eine gute EMV immer notwendig sind. Diese möchte ich hier erläutern.

Schaltplan zeichnen heißt EMV planen

Einen Schaltplan EMV-gerecht zu zeichnen, gleicht fast der Quadratur des Kreises.

Deshalb:

Vor dem Zeichnen des Schaltplans steht die gezielte Analyse von potenziellen Störquellen und Störsenken, die schon im Blockschaltbild beginnen kann. Wesentlich für den Erfolg ist ein gezieltes Masse- und Versorgungskonzept.

Eine Masse für den Digitalteil, eine für den Leistungsteil, noch eine für den Analogteil und, und, und … Macht das Sinn?

Nein!!! Man kann es nicht oft genug sagen. Getrennte Massen sind die Ursache vieler EMV-Probleme

Aufgabe des Schaltplans

Der Schaltplan muss einerseits übersichtlich sein und andererseits alle wichtigen Informationen enthalten. Ein wesentlicher Aspekt für die Lesbarkeit ist die Verwendung von speziellen Symbolen für Masse, Ground oder die verschiedenen Spannungsebenen.

Für die EMV stellt dies ein wesentliches Problem dar. Ein einheitliches Zeichen suggeriert, dass an diesen Stellen das gleiche Potenzial anliegt. Dies gilt aber nur für den DC-Fall.

Eine Leitung ist kein Kurzschluss!

Jedes Stück Kupfer (oder anderes Leitermaterial) – egal ob Leiterbahn, Kabel oder Gehäuse – hat mit steigender Frequenz eine steigende Impedanz.

Das bedeutet: zwischen 2 Punkten herrscht immer ein unterschiedliches HF-Potenzial. Dies führt zu Ausgleichsströmen und Spannungsabfällen. Die sind Ursache von Störaussendungen. Bei Einkopplung von HF-Störungen von außen kommt es zu Spannungsabfällen. Eine Ursache für Störfestigkeitsprobleme.

EMV-Hinweise als Bestandteil jedes Schaltplans

Die skizzierten und weitere widersprüchliche Anforderungen an den Schaltplan lassen sich in der Regel nicht mit der klassischen schematischen Zeichnung eines Stromlaufplanes darstellen.

Die EMV-Anforderungen müssen z.B. als Klartext ergänzt werden. Ob dies direkt in den Schaltplan geschrieben werden sollte oder in einem separaten Dokument formuliert wird, hängt vor allem von der Komplexität der Schaltung ab. Mehr dazu im nächsten Kapitel ‚EMV-gerechtes Layout‚.

Sehr wichtig ist in dieser Phase auch eine enge Verzahnung mit Mechanik und Software.

Geschlossene Stromkreise

Parasitäre Elemente werden im Layout Teil der Schaltung – störende, aber auch nützliche. Die wichtigste Regel überhaupt: Immer den Rückstrompfad berücksichtigen.

In geschlossenen Stromkreisen denken! Klingt trivial, ist es aber nicht. Die Überlegung zum Rückpfad endet oft beim Massezeichen im Schaltplan. In der Folge werden große Schleifen aufgespannt. Scheunentore für Ein- und Abstrahlung.

Autorin: Martina Kreutz

Ich bin Dipl.-Ing. (FH) der Elektrotechnik, Gründerin der KREUTZ EMV GmbH, zertifizierte Projektleiterin (GPM) und Sprecherin auf verschiedenen Fachkonferenzen.

Seit 1996 brenne ich für die EMV. In über 100 Projekten habe ich die EMV ins Ziel gebracht.

Als Consultant löse ich heute die EMV-Probleme meiner Kunden und zeige ihnen, wie sie diese in Zukunft vermeiden können.

Neben der Lösung ist mir wichtig, auch die Ursachen aufzuzeigen. Nur wer die Ursachen und Zusammenhänge kennt, kann EMV-Probleme in Zukunft vermeiden.

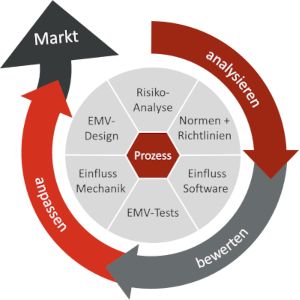

Mein Ansatz: EMV ist Teamarbeit. Viele Beteiligte sind sich ihres Einflusses nicht bewusst.

Wenn man sie ins Boot holt und mit der EMV am Anfang des Projektes beginnt, werden die EMV-Tests meist auf Anhieb bestanden.

Hierfür habe ich einen eigenen Prozess entwickelt, der sich leicht in die Entwicklungsprozesse der Firmen integrieren lässt.

Genug von ständigen EMV-Überarbeitungen?

EMV-Probleme vom Tisch bekommen

Risiken und Rekursionsschleifen reduzieren

Ihre Entwickler haben Wichtigeres zu tun, als am Ende des Projekts einen Großteil ihrer Zeit mit EMV zu verbringen.

Termine im Plan – EMV- und Produkt-Kosten reduziert

Problemlösungen, die auch beim nächsten Mal funktionieren

EMV-gerechtes Layout – das Paradox der Masse

EMV auf der Leiterplatte – der Entwicklungsschritt mit dem höchsten EMV-Potenzial

Keine gute EMV ohne gutes Massekonzept!

Der größte Vorteil von Leiterplatten mit mindestens 4 Lagen: mindestens 1 durchgängige Masselage.

Und gleich vorweg: andere Leitungen haben hier nichts zu suchen. Niemals.

Masselage ist Pflicht

Eine durchgehende Massefläche. Keine Schlitze. Keine anderen Signale. Keine enge Aneinanderreihung vieler Durchkontaktierungen (diese wirken wie Schlitze).

Durchgängige Masselage, ohne Wenn und Aber!

Wer glaubt, sich das nicht leisten zu können, zahlt immer an anderer Stelle deutlich drauf.

Kein Platz für eine Masselage?

Das Totschlagargument ‚wir haben dafür keinen Platz‘, ist keines.

Ohne Masselage benötigen Sie mehr Platz und Budget. Sie müssen die Vorteile der Masselage aufwendig anders darstellen. Meist ist das gar nicht möglich. z.B. bei Frequenzen ab etwa 100 MHz.

Oft wird versucht EMV-Störungen vorzubeugen, indem man z.B. statt einer Masse mehrere verschiedene verwendet.

Damit will man Schaltungsteile mit unterschiedlichen Störpotenzialen trennen. Dies folgt der Idee, dass im Layout oder Kabelbaum „zusammengehörige“ Signale nahe beieinander geführt werden und damit gleichzeitig eine Verkopplung vermieden werden soll.

Man will Schaltungsteile mit unterschiedlichen Störpotentialen dadurch trennen. Dies folgt der Idee, dass im Layout oder Kabelbaum „zusammengehörende“ Signale eng beieinander geführt werden und damit gleichzeitig Verkopplungen verhindert werden sollen.

Die Grundidee ist richtig – die Umsetzung falsch! Dazu gleich mehr.

Die Masse ist kein Mülleimer!

Es ist zu einfach gedacht, alle Signale auf die Masse zu beziehen. Die Masse hat zwei widersprüchliche Aufgaben zu erfüllen

- Sie soll für alle Baugruppen ein einheitliches, ruhiges Bezugspotential zur Verfügung stellen.

- Alle Störungen sollen möglichst schnell über sie abgeleitet werden.

Zwei auf den ersten Blick widersprüchliche Eigenschaften – hier schlägt die Stunde eines guten Zonenkonzeptes.

Masse aufteilen? Keine gute Idee!

Eine Masse für die Endstufen, eine für den Rechnerkern, eine für analoge Teile, etc.

Verabschieden Sie sich sofort von dieser Überlegung. Sie bricht der EMV das Genick!

Was passiert?

Die verschiedenen Massepotenziale werden nur an wenigen Stellen verbunden. Die verschiedenen Schaltungsteile müssen aber miteinander kommunizieren. In Folge werden Signalleitungen über Masseschlitze geroutet. Die Rückströme müssen Umwege nehmen (Schleifen entstehen) und/oder werden durch unnötige Engstellen gezwängt (erhöhte galvanische Kopplung).

Deshalb: Niemals Signalleitungen über Massespalten routen. Es bewirkt das Gegenteil von dem, was beabsichtigt war.

Die Erfahrung zeigt: Fast immer verschlechtert eine Auftrennung der Masse die EMV-Situation!

Chancen der Masselage nutzen

Bei keinem Projekt, bei dem ich eine durchgehende Masselage vorgeschlagen habe, musste deswegen die Anzahl der Lagen erhöht werden!

Es sei denn, wir sind von 2 Lagen ausgegangen. Dazu später mehr.

Im Hinblick auf ständig steigende Frequenzen und gleichzeitig immer höhere geschaltete Leistungen ist es notwendig, die Masse und mit ihr das gesamte Versorgungskonzept differenzierter zu betrachten.

In wenigen speziellen Einzelfällen kann es dennoch sinnvoll sein, eine Massetrennung vorzunehmen. Dies ist jedoch nur etwas für EMV-Profis.

Masseschleifen sind nicht per se schlecht

Kaum etwas wird so verteufelt wie Masseschleifen. Dabei können sie nützlich sein. Zu unterscheiden ist, ob sie entkoppelnder (gut) oder verkoppelnder (schlecht) Natur sind.

Eine erste Analyse erfolgt in der Konzeptphase, z.B. anhand eines Blockschaltbildes. Hier lässt sich erkennen, wo entkoppelnde Strukturen eingesetzt werden können. Die Realisierung hängt jedoch stark von der konkreten Umsetzung im Layout ab und muss immer wieder überprüft werden. Kleine Änderungen können die Wirkung ins Gegenteil verkehren.

Ende ständiger EMV-Überarbeitungen?

Ich zeige Ihnen wie es funktioniert.

Versorgungskonzept – das A und O einer guten EMV

Stabile Versorgung

Grundgerüst jeder guten Schaltungsumsetzung ist das Versorgungskonzept.

Hochfrequente Störaussendungen sind mehrheitlich auf Oberwellen von Schaltvorgängen zurückzuführen. Sie stellen hochfrequente Mikroeinbrüche von Versorgungssystemen dar. D.h. je „härter“ ein Versorgungssystem ausgelegt ist, umso niedriger fallen Emissionsprobleme aus.

Der Impedanzverlauf des Versorgungssystems muss möglichst flach sein.

Dies erhöht gleichzeitig die Störfestigkeit und sorgt für eine höhere Signalintegrität.

In der Regal wird die Versorgungsspannung durch Stützkondensatoren „beruhigt“. Dies hat jedoch Grenzen. Oberhalb von 100 MHz wird es zunehmend schwieriger, die erforderliche Stützwirkung mit realen Kondensatoren zu erreichen.

Gedruckte Bauelemente

Hier schlägt die Stunde des Layouts: Flächenkondensatoren.

Im Gegensatz zur Masse werden diese nicht über ganze Layer geführt. Dies würde den Platzbedarf im Layout sprengen. Und solche raumgreifenden Strukturen werden schnell kontraproduktiv.

Bei Flächenkondensatoren müssen viele Faktoren berücksichtigt werden. Da diese sehr produktspezifisch sind, würde es den Rahmen dieser Bibliothek sprengen, auf alle einzugehen.

Zonenkonzept

Es geht darum, störende und empfindliche Baugruppen zu trennen. Leichter gesagt als getan.

Im Vorteil ist, wer zu Projektbeginn eine EMV-Risiko-Analyse durchgeführt hat. Deren Ergebnisse fließen hier ein. In der Regel sind mehr als 2 Zonen erforderlich. Überlegen Sie, in welcher Beziehung sie zueinander stehen und gewichten Sie sie. Achten Sie darauf, wie Sie die Verbindungen zwischen den Zonen gestalten. Falsch gemacht, können hier schnell störende Schleifen entstehen.

Stecker

Hat Ihre Baugruppe mehr als einen Stecker? Die Anordnung der Stecker wird zu einem entscheidenden Faktor für den EMV-Erfolg. Vermeiden Sie gegenüber liegende Stecker. Dies führt zu ungewünschten Verkopplungen. Die angeschlossenen Leitungen bilden zudem eine Dipol-Antenne, über die Störungen abgestrahlt oder eingespeist werden.

Ein gutes Zonenkonzept vermeidet viele EMV-Probleme und macht damit den Einsatz mancher Filter überflüssig. Am Beispiel der Steckverbinder sieht man, dass man sich wieder einmal frühzeitig mit Kollegen aus anderen Fraktionen austauschen muss.

2 Lagen – von der Chiptechnologie überholt

2-lagige Layouts waren aus EMV-Sicht lange Zeit so etwas wie die Königsdisziplin. Mit ihnen ist es sehr viel schwieriger ein bestimmtes EMV-Ziel zu erreichen als mit Multilayern.

Inzwischen sind die Halbleiter aber so schnell geworden, dass die EMV-Anforderungen mit 2 Lagen kaum noch zu erreichen sind. Der Knackpunkt sind die Flankensteilheiten. Selbst langsam getaktete Signale haben Flanken im µs oder gar ns-Bereich. Dies ist mit 2 Lagen nicht mehr beherrschbar.

Das gerne vorgebrachte Kostenargument ist keines.

Grund: Zusätzliche Entstörmaßnahmen, die bei 4 oder mehr Lagen und gutem Layout entfallen.

Interesse geweckt?

Vereinbaren Sie jetzt ein kostenloses Erstgespräch.

Wählen Sie den für Sie passenden Termin.

Leiterplattenaufbau

Lange vor der Frage, wie das Layout der Leiterplatte aussieht, müssen 2 andere Fragen beantwortet werden.

- Welche geometrische Form soll die Leiterplatte haben?

- Welchen Lagenaufbau soll gewählt werden?

Geometrie der Leiterplatte

Über die geometrische Form der Leiterplatte machen sich im Zusammenhang mit EMV leider die wenigsten Gedanken. Sie wird von anderen Parametern bestimmt. An erster Stelle steht der zur Verfügung stehende Bauraum.

Die Frage der Leiterplattengeometrie kann nur zu Beginn eines Projektes sinnvoll diskutiert werden. Wenn man mit dem Layout beginnt, ist es zu spät.

Warum ist die Geometrie wichtig?

Vermeiden Sie auf jeden Fall wilde Strukturen mit vielen Ecken, Aussparungen, etc.

Eine gute EMV hängt unter anderem von 2 wichtigen Layout-Parametern ab. Diese gelten auch für Kabelbäume.

- Wege so kurz wie möglich halten

Je kritischer ein Schaltungsteil ist (egal ob bzgl. Störfestigkeit oder Störaussendung) desto wichtiger ist diese Regel. Zerklüftete Geometrien erschweren die Einhaltung. Ziel sollte ein nicht zu langes Rechteck sein. - Hin- und Rückleiter parallel führen

Nur auf den ersten Blick hat dies nichts mit der Geometrie zu tun.

Bei komplizierten Geometrien wird es aber immer schwieriger, diese Regel einzuhalten. Schließlich gibt es noch einige andere Regeln zu beachten.

Eine klare und einfache Geometrie erleichtert die Einhaltung vieler EMV-Regeln. So ist z.B. das wichtige Zonenkonzept bei einer zerklüfteten Geometrie kaum umsetzbar.

Setzen Sie sich zu Beginn eines Projektes mit allen Fraktionen zusammen, die Einfluss auf und Interesse an der Geometrie der Leiterplatte haben. An erster Stelle ist hier die Mechanik-Konstruktion zu nennen. Finden Sie zu Projektstart den besten Kompromiss für alle!

Lagenaufbau

Multilayer-Leiterplatten haben viele Vorteile für die EMV. Die Mehrkosten werden durch die Vorteile meist mehr als ausgeglichen. Einer dieser Aspekte ist die Frage, wie der Abstand der jeweiligen Lagen zueinander gewählt wird.

Die naheliegendste Lösung: Alle Lagen haben den gleichen Abstand. Diese Wahl ist aber oft die schlechteste. Sie verschenkt viel Potenzial.

Lagenkapazitäten zur Entstörung nutzen

Betrachten wir einen klassischen Plattenkondensator. Je näher die Platten aneinander liegen, desto höher ist die Kapazität. Und je höher die Kapazität, desto niedriger die Impedanz. Diesen Effekt macht man sich in der EMV zunutze.

Je kleiner der Abstand der beiden Lagen ist, desto besser wirkt die gebildete Plattenkapazität bei hohen Frequenzen.

So haben Untersuchungen gezeigt, dass bei einem Abstand von 200 µm und mehr eine Anordnung der Blockkondensatoren nahe an den zu entstörenden Bauteilen notwendig ist. Wird der Abstand auf 100 µm reduziert, ist dies nicht mehr zwingend erforderlich. Die Blockkondensatoren können weiter verteilt werden. Eine flächige Entstörung wird möglich. Richtig gemacht führt dies zu einer Reduzierung der benötigten Kondensatoren bei gleichzeitiger Verbesserung der EMV.

Weitere Informationen zur EMV?

Jetzt zum EMV-Newsletter anmelden.

Er erscheint mehrmals im Jahr und enthält ausschließlich Inhalte im EMV-Kontext und angrenzender Gebiete, z.B.

- Neues aus der EMV-Welt, z.B. zu Normen und Richtlinien

- Bücher, die für Sie interessant sein könnten, mit Bewertung von mir zum Inhalt

- Links zu lesenswerten Fachartikel anderer Autoren rund um die CE-Kennzeichnung

- Infos zu meinen kostenlosen Webinaren

Ich möchte den Newsletter von KREUTZ EMV erhalten.

Mir ist bewusst, dass ich meine Daten jederzeit durch einfachen Klick auf „unsubscribe“ löschen kann.

Vielleicht auch interessant?

Wünschen Sie Unterstützung bei der EMV-Entwicklung?

EMV-Probleme ab Projektstart vermeiden

Tests im 1. Anlauf bestehen

EMV-Begleitung Ihrer Produktentwicklung

An Ihre Belange angepasster EMV-Entwicklungs-Prozess

Ich bewahre Sie vor Untiefen, lotse Sie durch stürmische See

Tipps & Tricks für Schaltung, Layout, Verkabelung, Gehäuse, …

Bewertung von Zukaufteilen & Einsatzumgebung, Normenauswahl & Vorbereitung der Prüfungen

Sparringspartner für Ihr Team